All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(379 Produkte verfügbar)

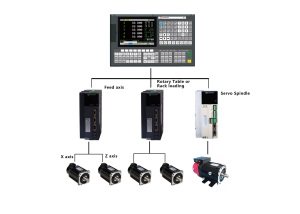

Eine 6-Achs-CNC-Steuerung mit geschlossenem Regelkreis für CNC-Maschinen gibt es in verschiedenen Ausführungen, die sich in ihren Funktionen, ihrer Kompatibilität und ihren Merkmalen unterscheiden.

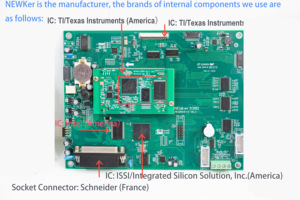

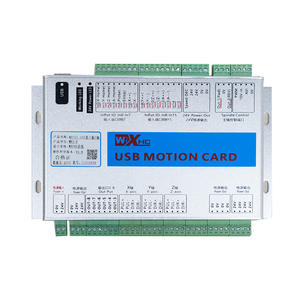

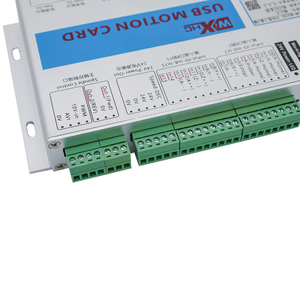

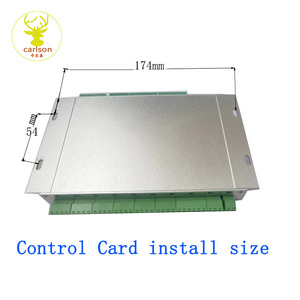

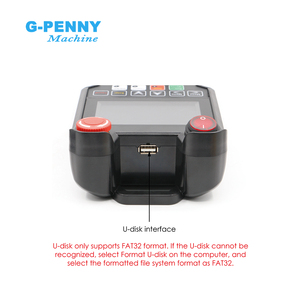

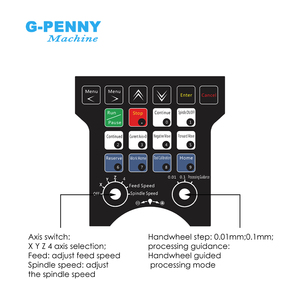

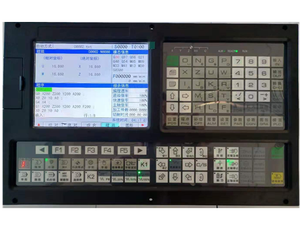

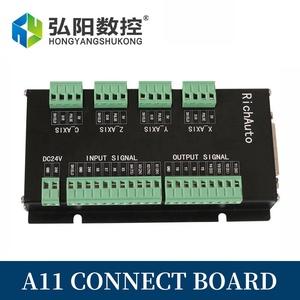

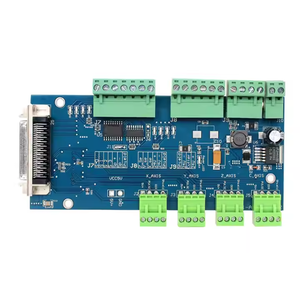

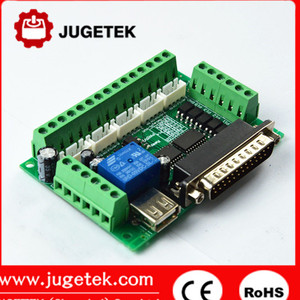

PCB-basierte Steuerungen

Die PCB-basierte 6-Achs-CNC-Steuerung ist eine kleine Leiterplatte mit integrierter Verkabelung. Die Verwendung der PCB-basierten Steuerung ist sehr einfach, da die Set-up-Anweisungen bereits mitgeliefert werden. Außerdem eignen sich diese Steuerungen mit geschlossenem Regelkreis für Anfänger, die keine Erfahrung mit CNC-Fräsern haben. Die Kosten sind oft niedrig, da die Technologie einfach genug ist, um eine Massenproduktion zu ermöglichen.

Hybrid-Steuerungen

Eine Hybrid-CNC-Steuerung kombiniert sowohl Systeme mit geschlossenem als auch mit offenem Regelkreis. Sie verwendet eine Rückkopplungssteuerung für einige Teile, während sie für andere Maschinen eine traditionellere Steuermethode beibehält. Beispielsweise kann die Hybrid-Steuerung eine Steuerung mit geschlossenem Regelkreis für den Spindelmotor des CNC-Fräsers verwenden. Für den Kühlventilator verwendet sie jedoch ein System mit offenem Regelkreis. Diese Hybrid-6-Achs-CNC-Steuerungen bieten Flexibilität. Sie können die Maschinenleistung in verschiedenen Bereichen optimieren, in denen es sinnvoller ist, entweder eine Steuerung mit offenem oder mit geschlossenem Regelkreis zu verwenden.

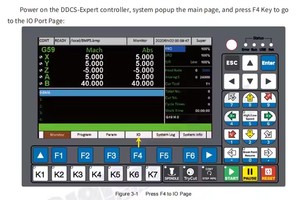

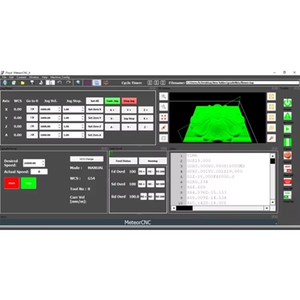

Universale G-Code-Steuerungen

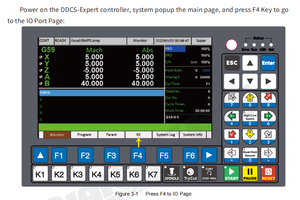

Diese Steuerungen funktionieren mit vielen CNC-Maschinen. Sie akzeptieren Anweisungen in Form von G-Code, einer universellen Sprache zur Steuerung von CNC-Maschinen. Die 6-Achs-G-Code-CNC-Steuerung mit geschlossenem Regelkreis trägt dazu bei, die Fräser präzise im dreidimensionalen Raum zu positionieren. Außerdem helfen Rückkopplungssignale von Komponenten wie Motoren oder Encodern, die Genauigkeit zu erhalten. Diese Art von Steuerung ist in der Branche weit verbreitet und Standard.

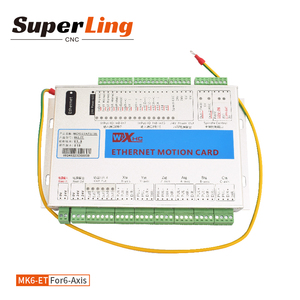

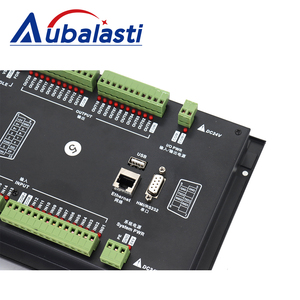

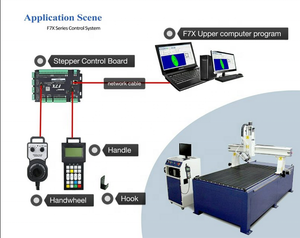

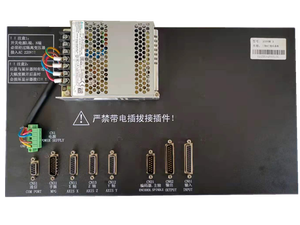

Ethernet-basierte Steuerungen

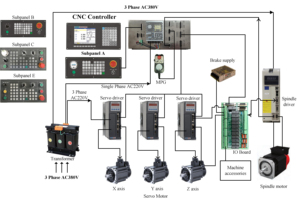

Eine Ethernet-basierte 6-Achs-CNC-Steuerung verwendet eine Netzwerkverbindung, um die Kommunikation und Steuerung zu verbessern. Die Steuerung wird über ein Ethernet-Kabel mit der CNC-Maschine verbunden. Diese Verbindung ist sehr stabil und hat eine geringe Latenz. Daher kann sie schnell Befehle senden und Rückmeldungen empfangen. Viele CNC-Maschinen verwenden die Ethernet-basierte 6-Achs-CNC-Steuerung mit geschlossenem Regelkreis. Diese Art von Steuerung ist zuverlässig, um Materialien präzise und sofort zu schneiden.

Direktantriebssteuerungen

Diese Steuerungen verwenden einen Motor, um das Maschinenelement, das Schneidwerkzeug oder den Werkzeugträger direkt anzutreiben. Der Motor ändert seine Position oder bewegt das Element, ohne dass ein Getriebe oder zusätzliche Komponenten benötigt werden. Direktantriebs-6-Achs-CNC-Steuerungen mit geschlossenem Regelkreis bieten Vorteile wie höhere Geschwindigkeiten und bessere Reaktionszeiten. Allerdings kann die Steuerung teurer sein.

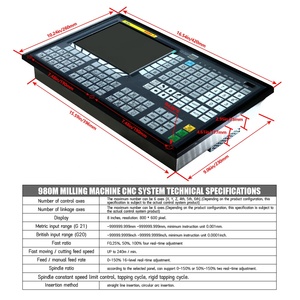

Die 6-Achs-CNC-Steuerung verfügt über mehrere Spezifikationen, die es ihr ermöglichen, verschiedene Aufgaben einfach auszuführen. Einige wichtige Merkmale der Steuerung sind die folgenden.

Um die Komponenten zu schonen und einen langfristigen Betrieb zu gewährleisten, sollten die Steuerung und ihre Umgebung gewartet werden. Hier sind einige Wartungshinweise für eine 6-Achs-CNC-Steuerung:

Die 6-Achs-CNC-Steuerung verwaltet, koordiniert und bewegt Komponenten mit sechs Achsen in verschiedenen Szenarien, darunter, aber nicht beschränkt auf, die folgenden Branchen und Anwendungen.

Automobilindustrie

Die 6-Achs-CNC-Steuerung kann Sitze, Innenraumteile, Armaturenbretter, Karosserieteile, Reserveradmulden und komplette Karosseriebaugruppen, einschließlich Kofferraumböden und vorderer und hinterer Strukturen, entwerfen und fräsen. Außerdem können komplexe 3D-Kurvenprofile und effizientes zweiseitiges Fräsen von Automobil-Verbundwerkstoffen mit geringem Gewicht, Innen-, Außen- und Konturrillen, wie z. B. die Unterseite von Hohlräumen, erzielt werden.

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie werden 6-Achs-CNC-Steuerungen zunehmend zur Bearbeitung von Luft- und Raumfahrtkomponenten wie Flugzeugrumpfen, Turbinenschaufeln, Halterungen und anderen leichten und hochfesten Flugzeugzubehörteilen, Wabenstrukturen, Flugsteuerflächen usw. eingesetzt, da der Einsatz von Kohlefaser-Verbundwerkstoffen zunimmt.

Durch die Verwendung von 6-Achs-CNC-Steuerungen zum Fräsen, Bohren und Schneiden dieser Materialien können Bediener präzise Löcher, Rillen und Konturen gemäß dem gewünschten Design erstellen. Die Visualisierung von 3D-Digitalmodellen und der kundengerechte Designservice erleichtern die Konzentration auf die Details und die Produktion von ausschließlich besten Ergebnissen.

Medizin

CNC-Steuerungen können zur Herstellung verschiedener menschlicher Prothesen und Komponenten verwendet werden, wie z. B. künstliche Knie, Hüften und Gelenke, sowie medizinische Geräte wie Kanülen und Implantate. Das menschliche Gehirn hat eine komplexe 3D-Struktur mit schwer zugänglichen inneren Hohlräumen, die ausgehöhlt werden müssen. Weitere medizinische Instrumente sind Hochgeschwindigkeits-Turbinen, die in Zahnarztbohrern verwendet werden.

Marmorskulptur

Eine 6-Achs-CNC-Maschine für Marmor kann komplexe 3D-Formen oder Reliefs auf Marmor mit hoher Präzision fräsen und bestehende Designs auf einem virtuellen Modell kopieren. Durch die Verknüpfung der CNC-Maschine mit einer Computerdesign-Software können maßgeschneiderte Skulpturen, Säulen, Balustraden, Kamine und andere architektonische Elemente oder Skulpturen aus Marmor hergestellt werden.

Verpackung

CNC-Bearbeitung wird zur Herstellung von Formen für Verpackungen verwendet, z. B. für Flaschen, Behälter und andere kundenspezifische Verpackungen. Man kann sie verwenden, um die Materialien zu schneiden und zu formen, um die Formeinsätze für die Herstellung der Verpackung zu erstellen.

Elektronik

CNC-Steuerungen können für das präzise Schneiden, Gravieren und Bohren komplexer Leiterplatten und elektronischer Geräte verwendet werden. Die Sechsachsigkeit ermöglicht das Hochgeschwindigkeitsbohren von mehrschichtigen Leiterplatten, einschließlich Mikrobohrungen und Blindvias. Sie kann auch für die CNC-PCB-Prototypenfertigung mit Kleinserienproduktion verwendet werden. Weitere Möglichkeiten sind die Bearbeitung von IC-Substraten, Hybridsubstraten und Isolierplatten.

Es gibt viele verschiedene 6-Achs-CNC-Steuerungen mit geschlossenem Regelkreis, die Käufer in Betracht ziehen können. Bei der Auswahl der besten Steuerung für eine bestimmte Anwendung müssen Käufer mehrere Aspekte sehr sorgfältig berücksichtigen, um sicherzustellen, dass sie die beste Lösung für ihre Bedürfnisse erhalten.

F1: Wie unterscheidet sich eine Steuerung mit offenem Regelkreis von einer 6-Achs-CNC-Steuerung mit geschlossenem Regelkreis?

A1: Steuerungen mit geschlossenem Regelkreis, wie z. B. die 6-Achs-CNC-Steuerung mit geschlossenem Regelkreis, liefern Rückmeldungen und können sich auf der Grundlage der empfangenen Rückmeldungen anpassen. Dies sorgt für eine höhere Genauigkeit als ein System mit offenem Regelkreis, bei dem die Steuerung nur Befehle sendet, ohne zu wissen, ob sie ausgeführt wurden. Ein System mit geschlossenem Regelkreis würde alle Fehler bei der Befehlsausführung korrigieren. Folglich werden die Maschinen, die sie verwenden, präziser sein und der Schnitt wird feiner sein.

F2: Hat die 6-Achs-CNC-Steuerung mit geschlossenem Regelkreis eine Begrenzung ihrer Anwendungen?

A2: Nein, die 6-Achs-CNC-Steuerung mit geschlossenem Regelkreis hat keine Einschränkungen in ihren Anwendungen, da diese Art von Maschine in allen möglichen Branchen nachgefragt wird. Von der Holzbearbeitung bis zur Metallbearbeitung und sogar in der Automobil- und Luftfahrtindustrie sind diese Maschinen gefragt.

F3: Unterstützt die 6-Achs-CNC-Steuerung mit geschlossenem Regelkreis den Direktantrieb?

A3: Ja, die 6-Achs-CNC-Steuerung mit geschlossenem Regelkreis kann Direktantrieb und Riemenantrieb unterstützen.

F4: Was sind die Vorteile einer Rückkopplung in einer 6-Achs-CNC-Steuerung?

A4: Es gibt viele Vorteile, die eine Rückkopplung in einer 6-Achs-CNC-Steuerung bietet. Einige davon sind verbesserte Genauigkeit und Wiederholbarkeit sowie eine einfache Integration. Weitere Vorteile sind erhöhte Zuverlässigkeit und höhere Leistung.