All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(198 Produkte verfügbar)

Entsprechend der Anforderung finden Sie hier die überarbeiteten Arten von Argongas-Atmosphäre-Sinternöfen.

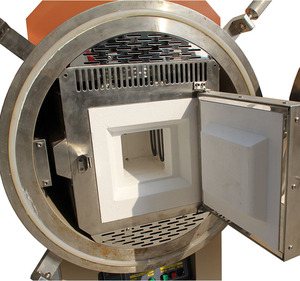

Ein Ofen, der zum Sintern von Materialien wie Keramik, Metallen, Erz oder in einigen Fällen Glas verwendet wird, wird als Sinterofen bezeichnet. Die Materialien werden unterhalb ihres Schmelzpunkts erhitzt, um die Partikel miteinander zu verbinden, wodurch das Gesamtvolumen verringert und die Dichte der genannten Materialien erhöht wird. Es gibt verschiedene Arten von Argongas-Atmosphäre-Sinternöfen, wie z. B. Festkörpersinterofen mit Selbstverbrennung, gasbasierter Verbrennungssinterofen, elektrischer Verbrennungssinterofen und Mikrowellen-Verbrennungssinterofen. Im Allgemeinen verhindert Argongas die Oxidation und verbessert die Eigenschaften gesinterter Produkte, wenn es in Sinteröfen verwendet wird.

Festkörpersinterofen mit Selbstverbrennung:

Die Temperaturbilanz und -gleichmäßigkeit des Selbstverbrennungsofens sind ausgezeichnet. Dies liegt daran, dass sie den Brennstoff innerhalb des Ofens selbst verbrennen, anstatt sich nur auf externe Stromquellen oder Brennstoffzufuhr zu verlassen. Sinteröfen mit fester Selbstverbrennung sind in der Regel Rohröfen zum Sintern von keramischen Materialien. Diese Öfen nutzen das Konzept der Selbstverbrennung, bei dem die zum Sintern benötigte Wärme durch die Verbrennung von Brennstoff (Gas) in Kombination mit Druckluft intern erzeugt wird. Darüber hinaus können Sinteröfen mit Selbstverbrennung kontinuierliche oder Batch-Designs aufweisen, die unterschiedliche Produktionsmaßstäbe und Prozesse ermöglichen. Die Selbstverbrennung trägt auch dazu bei, den Brennstoffverbrauch zu minimieren und die Produktionskosten zu senken. Die Selbstverbrennung trägt auch dazu bei, den Brennstoffverbrauch zu minimieren und die Produktionskosten zu senken.

Gasbasierte Verbrennung:

Der gasbasierte Verbrennungssinterofen verwendet Gasbrenner als Heizquellen, d. h. sie verwenden Erdgas oder Propan, um die für das Sintern der Materialien benötigte Wärmeenergie bereitzustellen. Sie werden häufig in der Keramik-, Metall- und Verbundwerkstoffindustrie eingesetzt. Im Vergleich zu anderen Ofentypen zeichnen sich gasbasierte Öfen durch schnelle Aufheizraten, hohe Produktivität und relativ niedrige Betriebskosten aus. Die Temperaturgleichmäßigkeit ist jedoch möglicherweise nicht so gut wie bei Öfen, die mit elektrischer Energie betrieben werden. Daher ist es wichtig zu beachten, dass gasbasierte Verbrennungssinteröfen bei niedrigeren Temperaturen als elektrische Öfen betrieben werden und ihre Maximaltemperatur in der Regel bei etwa 1400 °C liegt.

Elektrobasierte Verbrennung:

Der elektrobasierte Verbrennungsofen bietet hohe Temperaturen von bis zu 1800 °C. Gleichzeitig zeichnen sich sowohl das Push-Bugget- als auch das Lift-Drop-Design durch eine hervorragende Temperaturgleichmäßigkeit und -regelung sowie eine schnelle Aufheiz- und Abkühlrate aus. Elektrobasierte Verbrennungssinteröfen verwenden in der Regel Widerstandsheizelemente, um Wärme für den Sinterprozess zu erzeugen. Die Temperatur und Atmosphäre im Inneren des Ofens spielen eine entscheidende Rolle für die Bestimmung der endgültigen Eigenschaften des gesinterten Materials. Darüber hinaus haben elektrobasierte Öfen im Gegensatz zu Selbstverbrennungs- oder Gastypen unterschiedliche Designs (Push-Bugs, Lift-Drop), um unterschiedliche Sinteranforderungen und Materialeigenschaften zu erfüllen und gleichzeitig die Sicherheit der Probe zu gewährleisten).

Mikrowellen-Verbrennung:

Der Mikrowellen-Verbrennungssinterofen verwendet Mikrowellenstrahlung als Heizquellen, um die Sinterprozesse durchzuführen. Diese Art von Ofen gewinnt in den letzten Jahren an Popularität, da er einen unübertroffenen Vorteil bietet: außergewöhnliche Produktivität und Energieeffizienz. Darüber hinaus wird die Zeit, die für die Sinterprozesse benötigt wird, erheblich verkürzt, was zu einer hohen Produktivität in der Fertigung und einem geringen Energieverbrauch führt. Auf der anderen Seite besteht bei MW-Verbrennungen das Potenzial für lokale Überhitzung oder ungleichmäßige Temperaturverteilung innerhalb der zu verarbeitenden Materialien, was zu Fehlern in den Endprodukten und potenziellen Sicherheitsrisiken führen kann.

Wichtige Spezifikationen, die beim Kauf von industriellen Sinteröfen beachtet werden sollten, umfassen Druck, Temperatur, Atmosphärenregelung, Aufheizrate, Abkühlrate, Größe und Gewicht, Stromversorgung und das Material, aus dem die Ofenkammer hergestellt ist.

Temperatur:

Die Temperatur eines industriellen Sinterofens kann bis zu 1370 °C erreichen. Solche hohen Temperaturen sind für ein effektives Sintern von Verbindungen notwendig. Verschiedene Verbindungen erfordern unterschiedliche Sintertemperaturen. Metalle erfordern beispielsweise Sintertemperaturen von etwa 70 bis 90 % ihres Schmelzpunktes. Keramische Materialien erfordern in der Regel Temperaturen zwischen 0,8 und 0,9 ihres Schmelzpunktes.

Atmosphärenregelung:

Einige Öfen haben die Fähigkeit, eine bestimmte Atmosphäre zu schaffen und aufrechtzuerhalten. Beispielsweise ein Argongas-Atmosphäre-Sinternofen. Andere Öfen können die Atmosphäre durch Entlüftung, Abdichtung oder Überdruck regeln.

Aufheiz- und Abkühlraten:

Ein Argongas-Sinternofen hat in der Regel eine Standardaufheizrate von 5 °C/min bis 50 °C/min, abhängig vom Ofentyp und dem Material. Der gleiche Ofen hat eine Abkühlrate von etwa 1 °C/min bis 10 °C/min.

Größe und Gewicht:

Die Abmessungen des Ofens (Länge, Breite, Höhe) und das Gewicht wirken sich auf die Materialkapazität, die Stellfläche und die Installationsanforderungen aus.

Stromversorgung:

Die Versorgungsspannung und der Strom des Sinterofens sind entscheidend für die Bestimmung des Energieverbrauchs und der Anschlusserfordernisse.

Material der Ofenkammer:

Das Material des Ofens, sei es Stahl, Graphit oder eine andere Legierung, bestimmt seine Haltbarkeit, Wärmeleitfähigkeit und Verträglichkeit mit den Sintermaterialien.

Wie jeder andere Industrieofen benötigt auch ein Argongas-Atmosphäre-Sinternofen regelmäßige Wartung und Pflege. Die Hersteller empfehlen die folgenden wichtigen Tipps, um sicherzustellen, dass der Ofen ohne Ausfälle funktioniert.

Argongas-Atmosphäre-Sinternöfen sind unverzichtbare Ausrüstungsgegenstände in der Metallbearbeitungsindustrie. Ihre Fähigkeit, eine inerte oder reduzierende Atmosphäre zu schaffen, macht sie für viele Anwendungen ideal. Hier sind einige gängige Anwendungen:

Bei der Auswahl eines Argongasofens zum Sintern müssen einige wichtige Faktoren berücksichtigt werden.

Sicherheitsmerkmale

Gefährliche Situationen für Personal und Ausrüstung können vermieden werden, indem ein Ofen mit einer Vielzahl von Sicherheitsmerkmalen ausgewählt wird. Gasleckdetektionssysteme können beispielsweise Gaslecks erkennen und Mitarbeiter darüber informieren. Wenn ein Gasleck erkannt wird, stoppt das Not-Abschaltsystem den Gasfluss sofort. Sicherheitsverriegelungen verhindern den unbefugten Zugriff auf Öfen. Benutzerhandbücher und Richtlinien sind wichtig, um den einwandfreien Betrieb des Ofens zu gewährleisten und Sicherheitsrisiken zu reduzieren.

Wartung

Berücksichtigen Sie die Wartungsanforderungen des Ofens, bevor Sie ihn kaufen. Untersuchen Sie die Materialien, die für den Bau des Ofens verwendet werden sollen, wie z. B. die feuerfeste Auskleidung, die Heizelemente und die Isolierung. Die Wartungskosten werden sinken und die Lebensdauer wird sich verlängern, wenn dauerhafte und hochwertige Materialien verwendet werden.

Energieeffizienz

Es ist wichtig, einen energieeffizienten Ofen zu wählen, um die Betriebskosten und die Umweltbelastung zu senken. Suchen Sie nach Funktionen, die Energie sparen, wie z. B. eine effektive Isolierung, die Wärmeverluste reduziert und die Innentemperatur des Ofens konstant hält. Wählen Sie Öfen mit präziser Temperaturregelung und programmierbaren Heizplänen, um die Heizleistung zu optimieren und gleichzeitig den Stromverbrauch zu senken.

Ofengröße und Kapazität

In der thermischen Verarbeitung werden oft mehrere Teile gleichzeitig gesintert, um die Produktivität zu maximieren und die Kosten zu senken. Daher ist es wichtig, einen Sinterofen mit der entsprechenden Größe und Kapazität zu wählen, um die Produktionsanforderungen zu erfüllen. Darüber hinaus sollten die Abmessungen des Ofens zum Fertigungsstandort passen und sich einfach in die bestehende Produktionslinie integrieren lassen.

Steuerung und Automatisierung

Die effektive Energienutzung des Ofens kann den Energieverbrauch senken, wodurch auch die Betriebskosten sinken und geringere Umweltauswirkungen entstehen. Für den Erhalt von hochdichten Materialien wie Keramik und Metallen während der Sinterprozesse sind eine genaue Temperaturregelung und -gleichmäßigkeit unerlässlich. Programmierbare Steuerungen und computergestützte Systeme ermöglichen es den Bedienern, die Heizraten, Sintertemperaturen und die Atmosphärenzusammensetzung anzupassen. Berücksichtigen Sie die Benutzerfreundlichkeit des Steuerungssystems und die Qualität der Dokumentation für Schulungs- und Supportzwecke.

Q1. Wie können Käufer Argongas für die Sinterfunktion des Ofens erhalten?

Industriegaselieferanten sind die beste Quelle für Argongas für einen Sinterofen. Die Lieferanten verfügen über verschiedene Zylinder, Tanks und kryogene Behälter zur Aufbewahrung des Gases. Sie verfügen auch über Liefersysteme, um eine konstante Versorgung des Ofens mit Argongas zu gewährleisten. Käufer können auch eine Gaserzeugung vor Ort in Betracht ziehen. Dies kann eine Luftaufbereitungsanlage umfassen, die das Argongas kommerziell erzeugt.

Q2. Was ist die ideale Temperatur für einen Sinterofen?

Die Sintertemperaturen unterscheiden sich je nach Materialzusammensetzung, Partikelgröße und den spezifischen geforderten Eigenschaften des Materials. Typischerweise beträgt die Sintertemperatur etwa 70 % bis 90 % des Schmelzpunktes des Materials. Bei Keramiken liegt die Sintertemperatur zwischen 1000 und 1600 Grad Celsius. Die Temperatur für das Sintern von Metallen liegt zwischen 800 und 2000 Grad Celsius.

Q3. Was sind die Alternativen zu Argon in einem Sinterofen?

Es gibt einige Alternativen zu Argongas, abhängig von dem zu sinternden Material. Einige der häufigsten sind Stickstoff, Formiergas (Wasserstoff-Stickstoff-Gemisch) und Vakuumbedingungen. Das Sintern unter diesen Alternativen kann die Reaktion und das Ergebnis beeinflussen. Berücksichtigen Sie die Vor- und Nachteile, bevor Sie sich für eine dieser Alternativen entscheiden.

Q4. Wie wählen Käufer den richtigen Sinterofen für ihre Materialien aus?

Bei der Auswahl eines Sinterofens müssen verschiedene wichtige Faktoren berücksichtigt werden. Dazu gehören die Größe und Kapazität des Ofens, die Temperaturregelung und die Sinteratmosphäre. Achten Sie auch auf den Druckzustand des Ofens. Ob Null, niedrig oder hoch, es ist wichtig, das zu sinternde Material anzupassen. Der Regal- und Belademechanismus des Sinterofens sollte ebenfalls berücksichtigt werden. Schließlich sollten Sie den Kühlmechanismus beachten. Wählen Sie einen Sinterofen mit einem Kühlmechanismus, der den Verarbeitungsanforderungen entspricht.

Q5. Was sind die Trends in der Sinterofen-Technologie?

Einige fortschrittliche Technologien verbessern derzeit die Leistung von Sinteröfen. Dazu gehören die Entwicklung effizienterer Heizelemente, verbesserte Temperaturregelungssysteme und bessere Isoliermaterialien. Außerdem wird die Gaszusammensetzung in Sinteröfen jetzt präziser überwacht. Dies trägt dazu bei, die Sinter- und Reaktionsleistung des Materials zu maximieren. Schließlich gibt es einen Trend zur Automatisierung von Sinteröfen. Dies ermöglicht eine präzisere Kontrolle des Sinterprozesses und eine verbesserte Wiederholbarkeit.