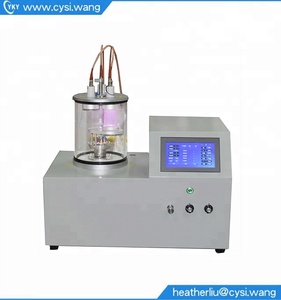

Einführung in die Plasma-Beschichtung im Vakuumkammerverfahren

Die Plasma-Beschichtung im Vakuumkammerverfahren ist eine fortschrittliche Technologie, die verwendet wird, um dünne, einheitliche Beschichtungen auf verschiedenen Substraten zu erzeugen. Dieser Prozess nutzt Plasma, einen durch Ionisierung von Gas erzeugten Aggregatzustand, um die Eigenschaften von Materialien zu verbessern und somit deren Leistung und Haltbarkeit zu steigern. Die Nutzung einer Vakuumkammer minimiert Kontaminationen und macht sie ideal für Branchen, die Präzision und Zuverlässigkeit in ihren Beschichtungen erfordern.

Arten der Plasma-Beschichtung im Vakuumkammerverfahren

Die Plasma-Beschichtung im Vakuumkammerverfahren kann in verschiedene Typen kategorisiert werden, von denen jeder auf spezifische industrielle Anwendungen zugeschnitten ist. Nachfolgend sind einige der gebräuchlichsten Typen aufgeführt:

- Plasma-unterstützte chemische Dampfabscheidung (PECVD) - Diese Methode nutzt Plasma, um den Prozess der chemischen Dampfabscheidung zu verbessern, wodurch eine Abscheidung bei niedrigeren Temperaturen ermöglicht wird.

- Pulsierte DC-Magnetron-Sputtern - Nutzt einen gepulsten Gleichstrom, um eine gleichmäßige Beschichtung auf leitenden und nicht-leitenden Oberflächen zu erzeugen.

- Radiofrequenz (RF) Sputtern - Verwendet Radiofrequenz, um Plasma zu erzeugen, ideal für Anwendungen, die hochwertige Beschichtungen auf verschiedenen Materialien erfordern.

- Elektrostatische Sprühabscheidung (ESD) - Dieser Ansatz integriert Elektrostatik mit Plasma-Technologie, um die Haftung und Gleichmäßigkeit der Beschichtungen zu verbessern.

Anwendungen der Plasma-Beschichtung im Vakuumkammerverfahren

Die Vielseitigkeit der Plasma-Beschichtung im Vakuumkammerverfahren macht sie für verschiedene Anwendungen in verschiedenen Industrien geeignet:

- Luft- und Raumfahrt - Verbessert die Verschleißfestigkeit und verringert die Reibung an kritischen Komponenten der Luft- und Raumfahrt.

- Medizinische Geräte - Bietet biokompatible Beschichtungen auf chirurgischen Instrumenten und Implantaten, um die Langlebigkeit und Sicherheit zu verbessern.

- Elektronik - Verbessert die Leistung von elektronischen Komponenten durch effektive dielektrische und leitfähige Beschichtungen.

- Automobil - Wird verwendet, um die Lebensdauer von Teilen durch verbesserte Korrosions- und Kratzfestigkeit zu verlängern.

Vorteile der Plasma-Beschichtung im Vakuumkammerverfahren

Der Prozess der Plasma-Beschichtung im Vakuumkammerverfahren bietet zahlreiche Vorteile, die ihn zur bevorzugten Wahl vieler Hersteller machen:

- Gleichmäßige Beschichtungsdicke - Er sorgt für eine konsistente und gleichmäßige Anwendung der Beschichtungen, was für Funktionalität und Ästhetik entscheidend ist.

- Verbesserte Haltbarkeit - Beschichtungen, die durch dieses Verfahren hergestellt werden, erhöhen signifikant die Verschleißfestigkeit und mechanische Festigkeit des Substrats.

- Reduziertes Kontaminationsrisiko - Die Vakuumumgebung minimiert die Exposition gegenüber Partikeln und gewährleistet einen sauberen, fehlerfreien Beschichtungsprozess.

- Umweltvorteile - Prozesse der Plasma-Beschichtung im Vakuumkammerverfahren stoßen in der Regel weniger flüchtige organische Verbindungen (VOCs) aus, was sie umweltfreundlicher macht.

Funktion und Merkmale der Plasma-Beschichtung im Vakuumkammerverfahren

Das Verständnis der Funktion und Merkmale der Plasma-Beschichtung im Vakuumkammerverfahren beleuchtet deren technologische Raffinesse:

- Funktionale Vielseitigkeit - In der Lage, eine breite Palette von Beschichtungen einschließlich Metallen, Keramiken und Polymeren aufzubringen.

- Hochwertige Oberflächenbeschaffenheit - Produziert glatte und fein strukturierte Oberflächen, die das Aussehen und die Leistung verbessern.

- Temperaturkontrolle - Ermöglicht eine präzise Steuerung der Prozesstemperaturen, die für empfindliche Substrate entscheidend ist.

- Prozessanpassungsfähigkeit - Leicht einstellbare Parameter, um unterschiedliche Substrate und Beschichtungsmaterialien zu berücksichtigen, wodurch sie für verschiedene Industrien geeignet ist.