(14590 Produkte verfügbar)

Ein industrieller **Kühler für den industriellen Einsatz** ist ein großformatiges Kühlsystem, das entwickelt wurde, um Wärme aus Prozessen, Geräten oder Produkten in verschiedenen industriellen Anwendungen abzuführen. Industriekühler sind in Branchen wie Lebensmittelverarbeitung, Pharma, Chemie, Kunststoff und Fertigung unerlässlich, wo Temperaturregelung entscheidend für die Produktqualität, die Prozesseffizienz und die Gerätesicherheit ist.

Industriekühler arbeiten, indem sie Wärme aus der Umgebung oder dem zu kühlenden Prozess aufnehmen und an die Atmosphäre abgeben. Dies wird typischerweise durch einen Kältekreislauf erreicht, der die Verdampfung und Kondensation eines Kältemittelgases beinhaltet. Die drei Haupttypen von Industriekühlern sind:

Schraubenkühler

Ein Schraubenkühler verwendet einen Schraubenverdichter als Hauptkühlkomponente. Er folgt dem Standard-Kältekreislauf, der Verdampfung, Verdichtung, Kondensation und Expansion umfasst. Der Schraubenverdichter enthält zwei Schrauben, die ineinander greifen. Diese beiden ineinandergreifenden Schrauben oder Rotoren verdichten das Kältemittelgas, wodurch dessen Druck und Temperatur erhöht werden. Das Kältemittel unter hohem Druck gelangt dann zum Kondensator, wo es Wärme an die Umgebung abgibt und sich in einen flüssigen Zustand abkühlt. In flüssiger Form gelangt das Kältemittel zum Verdampfer, um Wärme aus der Umgebung aufzunehmen. Ein Schraubenkühler wird häufig in großen kommerziellen oder industriellen Räumen eingesetzt, die eine konstante Kühlung erfordern.

Zentrifugalkühler

Ein Zentrifugalkühler verlässt sich hauptsächlich auf den Zentrifugalverdichter, um das Kältemittel durch das Kühlsystem zu zirkulieren. Der Verdichter verwendet ein turbinengetriebenes Rad, das sich mit hoher Geschwindigkeit dreht, um den Druck des Kältemittels zu erhöhen. Zentrifugalkühler werden häufig in groß angelegten Kühlanwendungen eingesetzt, wie z. B. wichtige Geschäftsgebäude, Industrieanlagen, Rechenzentren und Campus. Sie eignen sich für Kühlanforderungen mit hoher Kapazität.

Ein Schraubenkühler

Sowohl wassergekühlte als auch luftgekühlte Schraubenkühler verwenden Schraubenverdichter, um Wärme aus dem Wasser abzuführen und in die Umgebung zu übertragen. Der Hauptunterschied zwischen den beiden besteht darin, wie Wärme an die Umgebung abgegeben wird. Während ein wassergekühlter Schraubenkühler Wasser aus einem Kühlturm verwendet, um Wärme abzuführen, verwendet ein luftgekühlter Schraubenkühler Luft aus der Atmosphäre, um Wärme abzuführen. Ein Schraubenkühler ähnelt einem Schraubenkühler. Er verwendet einen Schraubenverdichter, um das Kältemittel zu kühlen, das Wärme aus dem Wasser absorbiert. Es ist wichtig zu beachten, dass sich ein Schraubenkühler von einem Schraubenkühler darin unterscheidet, dass er die Luft direkt kühlt.

Kühlleistung

Die Kühlleistung eines Industriekühlers wird im Allgemeinen in BTU pro Stunde oder kW angegeben. Eine größere Kapazität zeigt an, dass er mehr Wärme pro Zeiteinheit abführen kann.

Verdichtertyp

Ob ein Schrauben-, Zentrifugal-, Scroll- oder Kolbenverdichter eingesetzt wird, hat einen Einfluss auf die Leistung und Effizienz der Kühler.

FCKW-freies Kältemittel

Ein Industriekühler verwendet typischerweise FCKW-freie Kältemittel wie R134a, R404a oder R407c, um die Kühlung zu unterstützen und die Umwelt zu schützen.

Betriebstemperaturbereich

Industriekühler sind in der Regel so konzipiert, dass sie in einem bestimmten Temperaturbereich arbeiten. Dieser Temperaturbereich bestimmt die Temperatur, die der Kühler erreichen kann, und ist für verschiedene industrielle Prozesse geeignet.

Energieeffizienzverhältnis

Das Energieeffizienzverhältnis (EER) eines Industriekühlers zeigt seine Energieumwandlungseffizienz an. Ein höheres EER bedeutet einen energieeffizienteren Kühler, der zur Reduzierung der Energiekosten beitragen kann.

Abmessungen und Gewicht

Industriekühler gibt es in verschiedenen Größen und Gewichten, abhängig von der Kapazität und dem Design. Diese Spezifikationen sind wichtig für die Installation der Ausrüstung und die Raumnutzung.

Regelmäßige Reinigung von Verdampfern und Kondensatoren:

Die Oberflächen von Verdampfern und Kondensatoren sollten sauber gehalten werden, um einen effektiven Wärmeaustausch zu gewährleisten. Reinigen Sie den Staub und andere Verunreinigungen auf den Oberflächen der Spulen und Wärmetauscherrohre mit speziellen Reinigungslösungen und Werkzeugen für Industriekühler.

Austausch des Kältemittels:

Mit der Zeit kann das Kältemittel im Kühler auslaufen oder sich zersetzen, was sich auf die Kühlwirkung auswirkt. Überprüfen Sie den Kältemittelstand und ersetzen Sie ihn bei Bedarf durch ein neues Kältemittel, um das einwandfreie Funktionieren des Kühlers zu gewährleisten.

Schmierung der Verdichterlager:

Die Lager der Verdichter der Kühler sind dafür verantwortlich, Unterstützung zu bieten und eine reibungslose Drehung zu ermöglichen. Schmieren Sie die Lager regelmäßig, um einen reibungslosen Betrieb zu gewährleisten und Reibung und Verschleiß zu reduzieren.

Regelmäßiger Austausch der Filter:

Industriekühler haben in der Regel einige Filter, um Verunreinigungen aus dem Wasser zu entfernen. Der regelmäßige Austausch der Filter kann eine gute Wasserqualität erhalten und die Komponenten des Kühlers schützen.

Prüfung und Kalibrierung von Steuerungssystemen:

Industriekühler sind in der Regel mit Steuerungssystemen ausgestattet, die Parameter wie Temperatur und Druck regeln. Prüfen und kalibrieren Sie die Steuerungssysteme regelmäßig, um eine genaue Steuerung und stabile Betriebsabläufe zu gewährleisten.

Kühler für den industriellen Einsatz sind für viele Fertigungsprozesse unerlässlich. Hier sind einige der häufigsten Anwendungen weltweit:

Die Auswahl von Industriekühlern zum Verkauf ist eine herausfordernde Aufgabe, da verschiedene Parameter berücksichtigt werden müssen, bevor die endgültige Entscheidung getroffen wird. Hier sind ein paar Dinge, die industriellen Käufern helfen können, die richtigen Kühler für ihren Zweck zu wählen:

Kühllastberechnung:

Eine präzise Lastberechnung ist notwendig, bevor ein Industriekühler ausgewählt wird. Jede Branche hat ihre einzigartige Ausrüstung, Prozesse und Gebäudemerkmale, die sich auf die Menge der abzuführenden Wärme auswirken. Führen Sie eine gründliche Analyse durch, um die Kühlleistung zu bestimmen, die erforderlich ist, um die gewünschte Temperatur zu halten.

Systemkompatibilität:

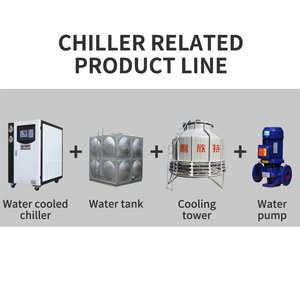

Stellen Sie sicher, dass das industrielle Kühlsystem gut mit anderen Systemen zusammenarbeitet. Berücksichtigen Sie das verwendete Kältemittel, die Kühlmethode (Luft oder Wasser) und alle besonderen Anforderungen für die zu kühlenden Geräte oder Prozesse. Überprüfen Sie auch, ob der Kühler in bestehende Automatisierungs- und Steuerungssysteme integriert werden kann, um eine Fernüberwachung und -verwaltung zu ermöglichen.

Effizienz und Nachhaltigkeit:

Wählen Sie Kühler mit hohen Energieeffizienzwerten. Achten Sie auf Merkmale wie Drehzahlregelung, fortschrittliche Wärmetauscher und intelligente Steuerungssysteme, die die Leistung optimieren und den Energieverbrauch minimieren. Berücksichtigen Sie die Umweltauswirkungen des gewählten Kühlers. Wählen Sie Kältemittel mit niedrigem Treibhauspotenzial (GWP), um den CO2-Fußabdruck zu reduzieren.

Anwendungsspezifische Überlegungen:

Berücksichtigen Sie alle einzigartigen Aspekte der Anwendung, die die Kühlerwahl beeinflussen könnten. Wenn beispielsweise die Aufrechterhaltung extrem niedriger Temperaturen entscheidend ist, könnte ein Kaskaden- oder Drei-Stufen-Kühler notwendig sein. In einigen Fällen könnten auch Kühlösungen mit flüssigem Stickstoff oder flüssigem Sauerstoff in Betracht gezogen werden. Wenn der Platz in der Anlage begrenzt ist, könnte ein kompaktes Kühlerdesign in Betracht gezogen werden.

F1 Welche wichtigen Faktoren sind beim Kauf von Industriekühlern zu berücksichtigen?

A1. Die wichtigen Faktoren, die beim Kauf von Industriekühlern zu berücksichtigen sind, umfassen die Kühlleistung, die Energieeffizienz, den Betriebstemperaturbereich, den Installationsraum, den Geräuschpegel, die Steuer- und Automatisierungsfunktionen, die Wartungsanforderungen, den Kältemitteltyp sowie die Budget- und Lebenszykluskosten.

F2 Was ist der Unterschied zwischen einem Kühler und einem Kühlmittel im industriellen Kontext?

A2 Ein Kühler ist eine Maschine, die Wärme durch einen Dampfkompressions- oder Absorptions-Kältekreislauf aus einer Flüssigkeit abführt. Es wird verwendet, um Flüssigkeiten zu kühlen, die dann durch Geräte zirkulieren können und Kühlresidenzen oder Prozesse liefern. Das Kühlmittel hingegen ist eine Substanz, typischerweise eine Flüssigkeit, die verwendet wird, um Wärme aufzunehmen und zu übertragen. Es sorgt dafür, dass die Temperatur der Maschine auf einem optimalen Niveau gehalten wird, damit sie ordnungsgemäß funktionieren kann. Während sowohl der Kühler als auch das Kühlmittel zur Kühlung beitragen, haben die beiden unterschiedliche Funktionen.

F3 Wie lang ist die Lebensdauer eines Industriekühlers?

A3. Industriekühler sind so konzipiert, dass sie langlebig und haltbar sind. Viele Faktoren können die Lebensdauer eines Industriekühlers beeinflussen, wie z. B. Typ und Modell, regelmäßige Wartung und Umweltfaktoren. Im Durchschnitt haben Industriekühler eine Lebensdauer von etwa 20 bis 25 Jahren.

F4 Können Industriekühler recycelt oder umfunktioniert werden?

A4. Die meisten Industriekühler können recycelt oder umfunktioniert werden. Bevor Sie jedoch eines von beidem tun, ist es wichtig, sicherzustellen, dass das Kältemittelgas aus dem System entfernt wurde, da es eine Gefahr für die Umwelt und die menschliche Gesundheit darstellen kann. Einige Materialien, wie z. B. Metall und Kupfer, können recycelt werden. Viele Unternehmen schmelzen auch Metallkomponenten um und verwenden sie zur Herstellung neuer Produkte.

F5 Gab es in letzter Zeit technologische Fortschritte bei Industriekühlern?

A5. In den letzten Jahren gab es viele technologische Fortschritte bei Industriekühlern. Einige dieser Innovationen umfassen Drehzahlregelung, verbesserte Kältemittel, integrierte Wärmerückgewinnung, intelligente Steuerung und modulare Kühlsysteme.