Arten von Granitmaschinen

In der Granitindustrie stehen verschiedene Granitmaschinen zur Verfügung, um Granitblöcke, -platten und andere Produkte zu bearbeiten. Hier sind einige wichtige Arten von Granitmaschinen mit ihren Eigenschaften:

-

Granitschneidemaschine

Die Hauptfunktion von Granitschneidemaschinen ist es, präzise Schnitte in Granitplatten und anderen Materialien zu machen. Zu dieser Kategorie gehören verschiedene Typen, wie z. B. Brücken-Sägen, Drahtsägen und Wasserstrahl-Schneidemaschinen.

-

Granitpoliermaschine

Diese Maschinen werden verwendet, um Granitplatten nach dem Schneiden zu polieren, damit das Endprodukt den gewünschten Glanz erhält. Zu diesem Maschinentyp gehören automatische Poliermaschinen, Mehrkopf-Poliermaschinen und manuelle Poliermaschinen.

-

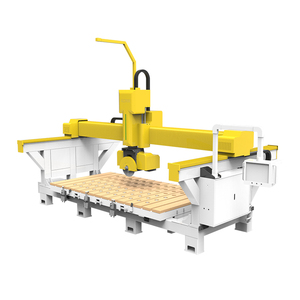

Granit-CNC-Maschine

Granit-CNC-Maschinen sind computergesteuerte Geräte, die Granit mit hoher Präzision formen und schnitzen. Sie verwenden computergestützte Konstruktion (CAD)-Technologie, um komplexe Muster und Designs auf Granitmaterialien zu erstellen. Zu den bekanntesten Typen gehören CNC-Fräser, CNC-Wasserstrahlen und CNC-Brückensägen.

-

Granitbohrmaschine

Der Zweck von Granitbohrmaschinen ist es, Löcher mit präzisen Durchmessern und Tiefen in Granit oder andere Steinmaterialien zu bohren. Diese Maschinen können die Arbeit bei der Erstellung von Installationen wie Spülbeckenlöchern, Ankerlöchern oder Dekorlöchern erleichtern. Rotationsbohrer, Kernbohrer und digitale automatische Bohrgeräte sind Beispiele für Bohrgeräte für Granit.

-

Granitgravurmaschine

Diese Maschinen gravieren Designs, Muster oder Text auf Granitoberflächen. Sie verwenden verschiedene Methoden, wie z. B. Sandstrahlen oder Lasergravieren, um dekorative oder personalisierte Designs auf Granitmaterialien zu erstellen.

-

Kombinierte Granitschneid- und Poliermaschinen

Maschinen, die Schneid- und Polierfunktionen kombinieren, rationalisieren die Verarbeitung von Granitmaterialien. Sie bieten den Komfort, Granit mit nur einem Gerät zu schneiden und zu polieren, was die Produktivität erhöht.

-

Granitoberflächen-Finish-Maschine

Granit-Finish-Maschinen werden verwendet, um Granitoberflächen den endgültigen Schliff zu verleihen. Sie gewährleisten Einheitlichkeit und erzielen spezifische Oberflächentexturen auf Granitmaterialien. Zu den Oberflächen-Finish-Maschinen für Granit gehören Maschinen zum Bushämmern, Flammen-Finish-Maschinen und Sandstrahlmaschinen.

-

Tragbare Granitmaschine

Die tragbare Granitmaschine erleichtert die Arbeit beim Schneiden und Formen von Granit. Dieser Maschinentyp ist am besten für Anwendungen vor Ort geeignet, bei denen Mobilität und Flexibilität erforderlich sind.

Spezifikationen und Wartung von Granitmaschinen

Spezifikationen

- Schneidegenauigkeit: Die Präzision einer Granitschneidemaschine bezieht sich auf ihre Fähigkeit, präzise Schnitte zu machen. Eine höhere Schneidepräzision kann Materialverschwendung reduzieren und die Produktqualität verbessern.

- Produktionskapazität: Granitschneidemaschinen haben unterschiedliche Produktionskapazitäten, abhängig von Faktoren wie ihrer Größe und Konfiguration. Die Mengen werden in der Regel als Anzahl der Schnitte pro Stunde oder Schicht angegeben.

- Leistung: Granitschneidemaschinen sind mit verschiedenen Leistungsoptionen ausgestattet, die in der Regel in Kilowatt (kW) gemessen werden. Eine höhere Maschinenleistung kann die Schneidleistung und die Handhabungsfunktion verbessern.

- Klingen Durchmesser: Der Klingendurchmesser einer Granitschneidemaschine bestimmt die maximale Höhe und Breite der bearbeiteten Materialien. Granitschneideblätter werden in der Regel in verschiedenen Spezifikationen nach unterschiedlichen Steinmaterialien und Verarbeitungsanforderungen hergestellt.

- Steuerungssystem: Granitschneidemaschinen können mit verschiedenen Steuerungssystemen ausgestattet sein, wie z. B. numerischem Steuerungssystem (CNC), Roboter-Steuerungssystem usw. Diese Steuerungssysteme bieten Programmier- und Automatisierungsfunktionen, um die Präzision und Konsistenz des Maschinenschnitts zu gewährleisten.

Wartung

- Regelmäßige Reinigung: Regelmäßige Reinigung hilft, die Maschine frei von Staub und Ablagerungen zu halten. Reinigen Sie die Oberfläche und die Schienen der Maschine mit Wasser und einem neutralen Reinigungsmittel. Achten Sie besonders auf die Reinigung schwer zugänglicher Bereiche, um eine Ansammlung von Schmutz zu verhindern. Vermeiden Sie aggressive Chemikalien oder Werkzeuge, die die Oberfläche der Maschine beschädigen könnten.

- Schmierung: Granitmaschinen haben verschiedene Teile, die gewartet werden müssen, wie z. B. Lager, Führungsschienen und mehr. Fügen Sie regelmäßig das richtige Schmieröl hinzu, um einen reibungslosen Betrieb zu gewährleisten und den Verschleiß der Teile zu minimieren. Schmieröl sollte für Granitmaschinen geeignet sein und je nach Abbau und Verunreinigungen des Öls in regelmäßigen Abständen ausgetauscht werden.

- Kontrollen an Maschinenbauteilen: Die Kontrollen an der Granitmaschine umfassen die Überprüfung aller festen und beweglichen Teile auf Beschädigungen, Verformungen oder Abnutzung. Ersetzen Sie alle beschädigten Teile. Stellen Sie außerdem sicher, dass alle Schrauben fest angezogen sind. Die Überprüfung sollte in regelmäßigen Abständen gemäß den Anweisungen des Herstellers durchgeführt werden. Dies trägt dazu bei, die Schnittqualität und -genauigkeit der Maschine zu erhalten und gleichzeitig ihre Lebensdauer zu verlängern.

Szenarien

Die Granitsteinmaschine hat viele Szenarien und Anwendungen in der Steinverarbeitungsindustrie. Dazu gehören folgende:

- Granitschneiden: Granit-CNC-Maschinen werden hauptsächlich zum Schneiden von Granit und anderen Steinen in bestimmte Formen, Größen und Designs verwendet. Dies ist weit verbreitet bei der Produktion von Arbeitsplatten, Platten, Fliesen, Denkmälern und Architekturelementen.

- Granitfräsen: Eine CNC-Granitmaschine ermöglicht es, die Oberfläche des Steinmaterials zu fräsen, Teile zu entfernen und komplexe dreidimensionale Muster und Gravuren präzise zu erstellen. Dies ist nützlich, um dekorative Muster, Bordüren und andere Designelemente auf Steinoberflächen zu erstellen.

- Bohren von Löchern: Steinbohrmaschinen sind so konzipiert, dass sie Löcher unterschiedlicher Größe und Tiefe in Steinmaterialien bohren. So entstehen Löcher für Befestigungen, Dübel, Rohrleitungen und Elektroinstallationen.

- Polieren und Finishen: Eine Poliermaschine für Granitsteine führt die Politur von Granit und anderen Steinmaterialien durch, um eine glatte und glänzende Oberfläche zu erzielen. Dies beinhaltet in der Regel Polier-, Schleif- und Polierarbeiten, um die natürliche Schönheit des Steins zu verbessern.

- Gravieren und Ätzen: Eine Graviermaschine für Stein arbeitet, indem sie Designs, Buchstaben, Zahlen und Symbole auf die Oberfläche von Steinmaterialien graviert oder ätzt. Dies ist eine perfekte Option, um Denkmäler, Gedenktafeln und Trophäen zu personalisieren oder dekorative Designs zu erstellen.

- Montage und Fertigung: Granitmaschinen unterstützen die Fertigung und Montage von Steinmaterialien, wie z. B. das präzise Schneiden vor Ort, das Polieren von Kanten und das Bohren von Löchern für Anker und Befestigungen. Diese Maschinen helfen auch bei der Vorbereitung von Steinmaterialien für die Installation in Küchen, Bädern und Geschäftsräumen.

So wählen Sie Granitmaschinen aus

Bei der Auswahl der richtigen Granitmaschine für bestimmte Bedürfnisse müssen mehrere Faktoren berücksichtigt werden. Es ist wichtig, die Maschinen nach den eigenen Bedürfnissen, Vorlieben und Prioritäten auszuwählen. Hier sind einige Dinge, die Sie bei der Auswahl einer Granitmaschine beachten sollten:

- Produktionsbereich: Verschiedene Stein- / Granitschneidemaschinen verfügen über unterschiedliche Funktionen für die Handhabung verschiedener Steingrößen und -dicken. Berücksichtigen Sie die zu verarbeitenden Steintypen sowie deren Größen und Dicken. Stellen Sie sicher, dass die ausgewählte Maschine die richtige Kapazität und Spezifikationen hat, um diese Materialien zu verarbeiten.

- Schneidetechnologie: Verschiedene Granitmaschinen verwenden unterschiedliche Schneidetechnologien, jede mit ihren Vorteilen und Anwendungen. Berücksichtigen Sie die gewünschte Schneidmethode und wählen Sie die Maschine, die die bevorzugte Technologie verwendet.

- Präzision und Qualität: Präzision und Schnittqualität sind entscheidende Faktoren bei der Steinverarbeitung. Investieren Sie in Maschinen, die hohe Präzision und hervorragende Schnittqualität liefern. Achten Sie auf Funktionen wie numerische Steuerungssysteme (CNC), Lasertechnologie oder Diamantdrahtsägen, die die Genauigkeit verbessern und glatte, präzise Schnitte gewährleisten.

- Automatisierung und Benutzerfreundlichkeit: Granitmaschinen mit automatisierten Funktionen und benutzerfreundlichen Schnittstellen vereinfachen die Bedienung und verbessern die Produktivität. Berücksichtigen Sie den gewünschten Automatisierungsgrad und die Benutzerfreundlichkeit der Maschine. Achten Sie auf Funktionen wie programmierbare Steuerungen, Touchscreen-Schnittstellen und intuitive Betriebssysteme, die die Handhabung und Verwaltung der Maschine bequemer machen.

- Langlebigkeit und Zuverlässigkeit: Wählen Sie Maschinen, die aus langlebigen Materialien hergestellt und für den Schwerlastbetrieb ausgelegt sind. Entscheiden Sie sich für Maschinen, die von seriösen Herstellern unterstützt werden und durch zuverlässigen Kundenservice und technische Unterstützung unterstützt werden.

- Budget: Berücksichtigen Sie das Budget, bevor Sie eine endgültige Entscheidung treffen. Bei so vielen verfügbaren Optionen ist es leicht, einige Funktionen oder mögliche Vorteile zu übersehen, die auf lange Sicht wirtschaftlicher sein können. Einige Granitmaschinen haben möglicherweise höhere Anschaffungskosten, sind aber effizienter oder schneller, was zu niedrigeren Betriebskosten führt.

FAQ

F1: Was sind die neuesten Trends bei Granitmaschinen und Granitmaschinen?

A1: Die Granitmaschinenindustrie verändert sich rasant. Es gibt einen wachsenden Einsatz von künstlicher Intelligenz zur Automatisierung sowie von Robotern für komplizierte Aufgaben. Umweltfreundliche Maschinen, die Abfall reduzieren und den effizienten Steingebrauch ermöglichen, werden immer beliebter. Fernverwaltung über das Internet der Dinge (IoT), Energiesparsysteme und Multifunktionsmaschinen werden immer häufiger.

F2: Was sind die Herausforderungen auf dem Markt für Granitmaschinen und Steinverarbeitung?

A2: Die Steinmaschinenindustrie ist mit einigen Hürden konfrontiert. Die Kosten für hochwertige Rohstoffe steigen. Strengere Umweltauflagen verteuern die Abfall- und Emissionsreduktion. Qualifizierte Arbeitskräfte für komplexe, automatisierte Maschinen zu finden, ist ein weiteres Problem. Schließlich ist der Bedarf an Steinmaschinenproduktion nicht konstant.

F3: Wie sieht die Zukunft von Granitmaschinen und Steinverarbeitungs-Technologie aus?

A3: Die Zukunft der Granitmaschinen und Steinverarbeitungs-Technologie sieht gut aus. Durch die verbesserte Automatisierung und künstliche Intelligenz wird es ein starkes Wachstum geben. Maschinen werden Steine genauer und effizienter verarbeiten, während Abfallreduzierungsfunktionen die Umweltbestimmungen erfüllen. Innovationen werden den Sektor weiter verändern.