All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(18291 Produkte verfügbar)

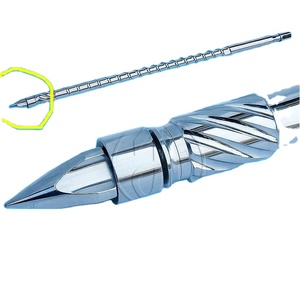

Die Produktionskapazität und -effizienz einer Maschine werden maßgeblich von ihrer Spritzgussschnecke beeinflusst.

Universal-Spritzgussschnecken

Die Universal-Spritzgussschnecken dienen zum Schmelzen, Fördern und Einspritzen von Kunststoffen. Sie werden häufig für das Formen einfacher thermoplastischer Produkte eingesetzt. Universal-Schnecken haben über ihre gesamte Länge einen gleichmäßigen Durchmesser und keine besonderen Merkmale.

Barriereschnecken

Die meisten Spritzgussmaschinen verwenden Barriereschnecken, die heute zum Standard gehören. Sie haben einen allmählich ansteigenden Durchmesser, was zu einer höheren Förder- und Schmelzleistung führt. Die Schnecken enthalten außerdem eine Trennwand, die ein Zurückfließen von der Einspritzkammer in die Heizkammer verhindert. Dies trägt dazu bei, die Vermischung von Verunreinigungen zu vermeiden und eine gleichmäßigere Schmelze der Materialien zu gewährleisten.

Degradationsschnecken

Schnecken mit einer speziellen Konstruktion, die es der Spritzgussmaschine ermöglichen, die Schmelztemperatur der Materialien zu homogenisieren und zu senken, werden als Deodorierungs- oder Degradationsschnecken bezeichnet. Sie werden häufig für die Verarbeitung von Materialien verwendet, die empfindlich auf Wärmezersetzung reagieren, wie z. B. natürliche Additive und bestimmte technische Kunststoffe.

Doppelschnecken

Um den geschmolzenen Kunststoff zur Einspritzspitze zu transportieren, verwenden Doppelschnecken zwei spiralförmige Schnecken, die synchron rotieren. Im Vergleich zu Einzelschnackensystemen ermöglichen sie ein schnelleres Schmelzen und eine bessere Durchmischung. Außerdem sind sie in der Lage, Materialien mit höherer Dichte zu verarbeiten.

L-Schnecken

Eine Variante der Barriereschnecke ist die L-Schnecke. Im Vergleich zu herkömmlichen Barriereschnecken haben sie einen längeren Flug im Übergangsabschnitt und eine ausgeprägtere Biegung im Dosierabschnitt. Sie bieten eine bessere Schmelz- und Mischleistung und eignen sich für eine größere Bandbreite an Materialien.

Leistungsschnecken

Um den spezifischen Anforderungen verschiedener Materialien und Produktionsziele gerecht zu werden, unterscheiden sich die Designs von Leistungsschnecken im Längen-zu-Durchmesser-Verhältnis, der Kanaltiefe und -form sowie anderen Parametern. Beispielsweise kann ein tiefer Kanal die Schmelztemperatur senken und die Schergeschwindigkeit erhöhen.

Kompressionsschnecken

Kompressionsschnecken sind mit einem konischen Kanal ausgestattet, um den Gegendruck während des Einspritzens der Materialien zu erhöhen. Diese Eigenschaft ist besonders wichtig für die Verarbeitung von hochviskosen und schweren Kunststoffen. Darüber hinaus trägt die Kompression dazu bei, die Materialien effizienter zu homogenisieren und zu schmelzen.

Die folgenden Details zeigen die Besonderheiten von Spritzgussschnecken, die bei der Bestellung von kundenspezifischen Spritzgussschnecken berücksichtigt werden müssen.

Eine konsistente und regelmäßige Wartung ist entscheidend, um sicherzustellen, dass die Spritzgussschnecken, die die Spritzgussmaschine unterstützen, lange Zeit einwandfrei funktionieren. Die richtige Pflege und die Verwendung der richtigen Werkzeuge und Geräte zur Unterstützung tragen dazu bei, schwerwiegende Schäden am Formwerkzeug oder am verwendeten Material zu verhindern. Hier sind einige wichtige Tipps zur Wartung von Spritzgussschnecken:

Kunststoffprodukte sind im täglichen Leben überall zu finden, von Haushaltswaren über Elektronik, Spielzeug und Schreibwaren bis hin zu Automobilteilen und vielem mehr. Aufgrund der Art der Branche benötigen viele Unternehmen Hochleistungsspritzgussmaschinen, die Konsistenz und Zuverlässigkeit liefern, was bei der Schnecke beginnt.

Innovationen und Durchbrüche in Industrien hängen stark von der nahtlosen Produktion von Kunststoffteilen ab, was die Bedeutung der Spritzgussschnecke erneut unterstreicht. Die Funktionsweise der Spritzgussschnecke verändert die Art und Weise, wie Industrien Kunststoffteile verwenden, eröffnet neue Möglichkeiten, Kunststoffteile unverzichtbarer und besser zu machen, und zwar zu niedrigeren Kosten und mit schnellerer Lieferung.

Beispielsweise verwenden die Medizin- und Automobilindustrie in der Regel mehrschichtige Polycarbonat-Spritzgussverfahren, mit denen robuste, langlebige Kunststoffteile wie Armaturenbretter, Schutzbleche, Lysimeter und andere Qualitätskontrollgeräte sowie leichte und sichere Fahrzeugkomponenten wie Spiegelgehäuse, Stoßfänger, Lüftung und Innenausstattung hergestellt werden können. Darüber hinaus haben Innovationen im Schneckendesign die Haltbarkeit und Konsistenz von Spritzgussprodukten verbessert, wodurch die Notwendigkeit häufiger Formwechsel und die Wartungskosten gesenkt wurden.

Greiner Bio One, ein führendes Unternehmen in der Produktion von Kunststoffkomponenten für Labore, setzt auf Hochleistungsspritzgussschnecken, um sicherzustellen, dass jedes Teil mit höchster Präzision hergestellt wird. Plastikschnecken sind entscheidend für die präzise, konsistente und schnelle Produktion hochwertiger Laborprodukte wie Reagenzgläser, Pipettenspitzen und Petrischalen. Die Verbesserung der Kunststoffspritzgusstechnik macht es einfacher, medizinische Geräte, Forschungstools und Diagnosegeräte schneller und genauer zu fertigen.

Darüber hinaus sind die Verpackungs- und Bauindustrie stark auf Spritzgussschnecken angewiesen, um transparente Flaschenverschlüsse, Behälter, Schachteln, Eimer, Wasserrohre, Verbindungsstücke und andere Kunststoffverpackungen herzustellen.

Schnecken sind ein integraler Bestandteil von Spritzgussmaschinen, und viele Industrien sind auf solide und präzise Kunststoffteile angewiesen. Aufgrund der entscheidenden Rolle, die Spritzgussschnecken bei der Herstellung von Kunststoffteilen spielen, ist es wichtig, dass Bestellungen für Schnecken einfach zu erstellen und schnell zu liefern sind.

Bei der Auswahl einer geeigneten Spritzgussschnecke ist es wichtig, die Reparatur- und Austauschmöglichkeiten der Maschinenteile zu berücksichtigen. Auch die Überprüfung der Langlebigkeit der Form und eventueller Schäden ist wichtig, da eine dauerhafte Nähe zum Heizband zu Durchbrennen oder Heizproblemen führen kann.

Allgemein gesprochen sollten die von einer Spritzgussschnecke verarbeiteten Kunststoffe der Plastifizierungskapazität der Schnecken- und Zylinderbaugruppe entsprechen. Die Übereinstimmung dieser beiden Spezifikationen erhöht auch die Produktivität. Idealerweise sollte der Zylinder auch einfach austauschbar sein, wobei erkennbare Verschleißmuster den Austausch der benötigten Teile ermöglichen.

Ein Verschleißmuster zeigt in der Regel, dass die durch das verarbeitete Material verursachte zusätzliche Reibung und Scherung gleichmäßig über die gesamte Schnecke verteilt sind. Standardisierte Ersatzteile müssen möglicherweise angepasst werden, da nicht standardisierte Materialien einen unregelmäßigen Verschleiß aufweisen. Spezialschnecken für komplizierte kundenspezifische Kunststoffe erfordern möglicherweise zusätzliche kundenspezifische Teile, um zu funktionieren.

Anstelle von spezialisierten kundenspezifischen Teilen verfügen einige Spritzgussschnecken über austauschbare Komponenten. Sie ermöglichen es den Benutzern, neue Teile auszutauschen, falls etwas repariert werden muss. Komponenten können modularisiert sein, z. B. austauschbare Mischvorrichtungen oder Rückkompressoren. Austauschbare Teile werden in der Regel durch Universalanschlüsse oder einfach zu erstellende Verbindungen identifiziert, die von herkömmlichen Gewinden abweichen.

Im Allgemeinen werden Spritzgussschnecken in vier Hauptkategorien unterteilt, die sich nach ihrem spezifischen Anwendungsbereich unterscheiden. Hier sind die vier Arten von Schnecken:

F1: Wie arbeiten Zylinder und Schnecke im Spritzgussverfahren zusammen?

A1: Der Spritzgusszylinder und die Schnecke arbeiten zusammen, um Kunststoffmaterialien zu erwärmen, zu homogenisieren und in Formen zu injizieren, um sie zu formen. Der Zylinder dient als Behältnis, in das das Kunststoffmaterial aus dem Trichter zugeführt wird. Gleichzeitig bewegt sich die rotierende Schnecke längs durch den Zylinder und erzeugt durch Reibung Wärme, die den Kunststoff schmilzt und ihn zur Einspritzspitze drückt. Die Spitze injiziert dann den geschmolzenen Kunststoff in die Spritzform. Die Schnecke hat in der Regel drei verschiedene Zonen: die Einzugszone, die Schmelzzone und die Förder- oder Homogenisierungszone.

F2: Welche jüngsten Entwicklungen gibt es in der Spritzgussschnecken-Technologie?

A2: In den letzten Jahren konzentrierte sich die Entwicklung neuer Materialien für Schnecken von Spritzgussmaschinen auf die Erhöhung der Verschleißfestigkeit. Beispiele sind Titanitrid (TiN) und Siliziumkarbid (SiC)-Verbundwerkstoffe, da sie eine verbesserte Haltbarkeit und Abriebfestigkeit aufweisen. Darüber hinaus haben multifunktionale Spritzgussschnecken mit unterschiedlichen Zonen zum Schmelzen, Mischen und Fördern den geschmolzenen Kunststoff besser homogenisiert, die Produktionseffizienz verbessert und Abfall reduziert. Zusätzlich wurden Verschleißschutzbeschichtungen für Spritzgussschnecken und Zylinder entwickelt, um die Lebensdauer dieser Komponenten zu verlängern.

F3: Was sind die Trends auf dem globalen Markt für Spritzgussmaschinen?

A3: Der globale Markt für Spritzgussmaschinen verzeichnet einen bemerkenswerten Wachstumstrend. Die Marktgröße stieg von 20.693,52 Millionen USD im Jahr 2021 auf 21.940,47 Millionen USD im Jahr 2022, was einem jährlichen Wachstum von 6,02 % entspricht. Für 2028 wird eine Marktgröße von 36.073,96 Millionen USD prognostiziert, was einer geschätzten CAGR von 9,09 % von 2022 bis 2028 entspricht. Zu den Faktoren, die zu diesem Wachstum beitragen, gehören die Automatisierung von Spritzgussmaschinen, die zunehmende Verwendung von Kunststoffprodukten und die Expansion der Automobilindustrie, die die Nachfrage nach Kunststoffteilen fördert.

F4: Welche Auswirkungen hat das Schneckendesign auf den Spritzgussvorgang?

A4: Das Schneckendesign hat erhebliche Auswirkungen auf die Schmelz-, Misch- und Fördereffizienz des Spritzgussverfahrens. Verschiedene Schnecken-Geometrien und -Konfigurationen sind für bestimmte Materialien geeignet. Das Design bestimmt, wie schnell und gleichmäßig das Material erhitzt wird. Ein effizientes Schneckendesign kann zu kürzeren Zykluszeiten, reduziertem Energieverbrauch und verbesserter Produktqualität führen.